Cibus Tec – Food Pack e Robot si siedono a tavola!

Hai fame di tecnologia? Allora ti ricordiamo Cibus Tec 2014 dal 28 al 31 ottobre, presso il Quartiere fieristico di Parma

Cibus Tec, ovvero il Salone Internazionale delle Tecnologie e Soluzioni per l’Industria Alimentare, è l’evento di riferimento per l’innovazione tecnologica nel settore agroalimentare.

E’ come se Robot, food pack, e settore agro-alimentare s’incontrassero a tavola tutti insieme, e nel corso di questo articolo vedremo che robotica, automazione e industria alimentare hanno molto da convidere.

Nell’immaginario collettivo i robot sono associati prevalentemente alla fabbricazione di macchinari di ogni tipo, ma non al settore alimentare. Nel post che state leggendo, grazie anche a diversi video estratti da Youtube, conosceremo diverse case history di aziende dell’industria agro-alimentare che si affidano alla robotica, quella collaborativa in particolare, per ottimizzare la propria linea produttiva.

Cibus Tec – elenco espositori e info per la fiera

Cibus Tec, qui sotto potete visualizzare il logo, si terrà dal 28 al 31 ottobre, presso il Quartiere fieristico di Parma.

Per informazioni su come registrarsi all’edizione Cibus Tec 2014 ecco il link.

Qui invece potete consultare, l’elenco espositori della fiera

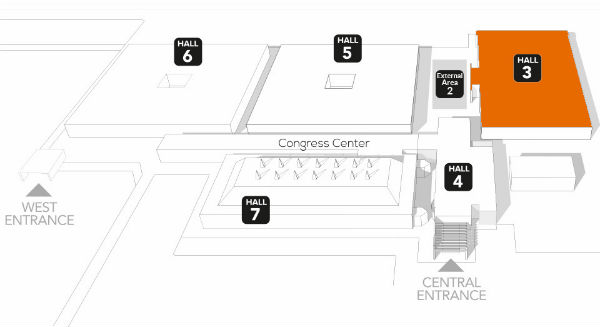

Lo stand che vi suggeriamo di visitare lo trovate al padiglione 3, stand H029. Non è un consiglio qualsiasi. Qui troverete un’azienda partner di Alumotion la B&P Technology.

Food Packaging e Robot Collaborativi: il caso Cascina Italia

Durante l’introduzione abbiamo anticipato che il settore dell’industria alimentare, in particolare per il food packaging, sfrutta tantissimo i robot collaborativi per ottimizzare le linee produttive, di distribuzione e confezionamento. E’ per questo che eventi come Cibus Tec sono necessari.

Uno di questi casi lo conosciamo da vicino: stiamo parlando di Cascina Italia. Importante realtà italiana nel campo alimentare, e delle uova in particolare. Nell’ottica del miglioramento continuo della sua efficienza organizzativa, Cascina Italia ha scelto di affiancare ai suoi addetti al confezionamento, i nostri robot collaborativi UR5 e UR10

L’obiettivo? Preparare con minor sforzo e maggiore flessibilità le confezioni di uova fresche destinate al mercato della grande distribuzione organizzata.

Quando le scelte sono giuste, tempi e risultati arrivano velocemente. Dopo appena 45 giorni dalla prima visita che abbiamo fatto presso Cascina Italia, il primo robot UR5 è entrato in esercizio sull’impianto di confezionamento (ora in funzione ne hanno ben 4). La realizzazione e la messa in opera del robot sono avvenuti a tempo di record. Dopo nemmeno un mese e mezzo da quando Cascina Italia vide per la prima volta il robot UR5 in azione in una dimostrazione, l’impianto è diventato operativo su una corsia di confezionamento che ha una capacità nominale di 15.000 uova all’ora. Inoltre, dopo una sessione di addestramento di appena mezza giornata, il personale dell’azienda è in grado di intervenire autonomamente per far ripartire il robot in caso di necessità.

Non avevamo dubbi che i robot collaborativi si trovassero a loro agio anche tra le uova, e così è stato. Il cobot (robot collaborativo) aiuta a preparare i cartoni da 1440 uova ciascuno che vengono riempiti con 9 strati di confezioni da 10 uova accuratamente posizionate in modo completamente automatico all’interno dello scatolone, fianco a fianco del suo collega “umano”.

Questo video “parla” chiaro…

Interessante notare che il braccio robotico UR5 si integra nell’ambiente di lavoro con naturalezza, senza intralci, senza ingombri e soprattutto senza fare…frittate! ;-)

Abbiamo chiesto a Fabio Facchinetti, Responsabile Ufficio Tecnico di Alumotion, nonchè coautore del blog di Alumotion, di spiegarci nei dettagli l’applicazione utilizzata per il caso specifico del confezionamento delle uova per Cascina Italia.

“In questa specifica applicazione abbiamo usato al limite le capacità del robot UR5 in termini di estensione per raggiungere tutta l’area di lavoro necessaria ed effettuare i movimenti in modo rapido, ma al tempo stesso delicato, necessari per confezionare le uova. Avendo poco spazio a disposizione, per inserire il robot sulla linea esistente abbiamo ottimizzato ogni percorso in base al posizionamento del robot per non creare interferenze con l’operatore, che può contemporaneamente lavorare sulla stazione di uscita contigua a quella presidiata dal robot.

Inoltre, abbiamo progettato e realizzato la pinza a comando pneumatico per la manipolazione delle confezioni di 10 uova in modo da poter garantire la sicurezza senza l’installazione di barriere di protezione in conformità alla normative, grazie alla caratteristica unica dei prodotti Universal Robots di poter garantire un controllo di forza in tempo reale a protezione degli urti accidentali”.

Food Packaging, grazie ai Robot meno fatica più efficienza

Il caso di Cascina Italia che stiamo raccontando è emblematico. Perchè presenta le classiche problematiche tipiche dell’industria alimentare, tra le quali quelle inerenti ai lavori usuranti per gli operai.

Attualmente uno dei 4 robot UR5 di Universal Robot è stato installato su una delle 24 postazioni di uscita della linea di selezione e confezionamento di uova fresche destinate al consumo umano di Cascina Italia, che lavora in media circa 1,5 milioni di uova al giorno, mentre un’altra linea si occupa degli ovoprodotti destinati prevalentemente all’industria alimentare e dolciaria. La prima applicazione del robot è destinata a sgravare gli operatori da una delle lavorazioni più usuranti, consistente nella preparazione dei più voluminosi imballi destinati alla grande distribuzione, che richiedono numerosi piegamenti e faticosi movimenti dovuti alla notevole profondità dello scatolone.

Tutto questo si traduce in un ambiente di lavoro più ergonomico, con una riduzione di infortuni e dei costi legati agli stessi.

Perchè Cascina Italia ha scelto proprio i Robot Collaborativi?

Abbiamo chiesto a Fabio, di raccontarci qualche retroscena durante gli incontri preliminari presso Cascina Italia

“Quando abbiamo proposto la tecnologia dei robot collaborativi a Cascina Italia abbiamo trovato terreno fertile, in quanto è un’azienda molto sensibile alle innovazioni che possono offrire rapidamente dei vantaggi competitivi. La possibilità dei robot di Universal Robots di poter collaborare fianco a fianco degli operatori umani senza impegnare spazi e creare celle di protezione, anche in impianti non specificatamente progettati per essere gestiti da robot, è stata subito apprezzata come valore qualificante. Grazie al peso ridotto, solo 18 kg, è stato possibile portare direttamente il robot in Cascina Italia per effettuare la dimostrazione, illustrandone immediatamente le potenzialità proprio nell’ambiente di lavoro del cliente. Inoltre, la facilità di programmazione dei robot ha fatto la differenza, in quanto consente non solo a noi ingegneri di creare rapidamente dimostrazioni e prototipi molto efficaci, ma anche al cliente finale di poter intervenire autonomamente con modifiche e potenziamenti dei compiti svolti dal robot in modo molto rapido e poco costoso”.

Abbiamo ascoltato il “nostro” Fabio, ora è il momento di sentire cosa ne pensa, Ruggero Moretti, direttore di stabilimento di Cascina Italia:

“Per noi era importante riuscire a inserire il robot in spazi molto ristretti, per mantenere tutta la flessibilità che ci serve nel rispondere alle esigenze del mercato, che a partire dalle quattro dimensioni di uova selezionate in base al peso, ci permette di produrre oltre 220 referenze commerciali in diversi formati in base al tipo di confezionamento richiesto. Per noi poter inserire uno o più robot nella nostra linea, senza sacrificare le altre postazioni a causa del suo ingombro, era un requisito fondamentale e la competenza di Alumotion ci ha permesso di raggiungere questo difficile obiettivo. Inoltre, la capacità dei robot collaborativi di poter lavorare affiancati all’operatore umano senza dovere inserire specifiche barriere protettive, caratteristica unica nel suo genere, si è rivelata per noi la chiave di volta”.

Prosegue Moretti: “La sicurezza è una questione fondamentale e l’innovativa soluzione tecnologica adottata dai robot che ci ha illustrato Alumotion, ovvero il fatto di fermarsi da soli al minimo tocco, unita all’adozione di una pinza priva di elementi di pericolosità, ci ha permesso di inserire il robot nell’impianto nel rispetto di tutte le certificazioni di sicurezza necessarie”.

Nel video si vede proprio l’interruzione immediata dei movimenti del robot antropomorfo, non appena viene urtato.

Conclude Moretti: “Dal nostro punto di vista i risultati ottenuti finora sono eccezionali, tanto che riteniamo di rientrare dal nostro primo investimento in meno di un anno, con l’ulteriore vantaggio di aver ulteriormente affinato e migliorato la qualità del nostro processo di confezionamento”.

Food Pack e Robot: un menu ricco di Case History

Cosa può avere in comune un’azienda come Cascina Italia, settore uova, con Scandinavian Tobacco Company, la più grande fabbrica del mondo per la produzione di tabacco da pipa? E una multinazionale famosissima per gli shampoo come Johnson & Johnson con un’azienda islandese di formaggi?

Un Robot collaborativo…non uno qualsiasi: l’UR5 ovviamente ;-)

Dall’Italia alla Danimarca dalle uova al…tabacco!

Ok, il tabacco non si mangia, ma possiamo tranquillamente annoverarlo nel settore food packaging, perchè è proprio nel packaging che il robot collaborativo UR5 è stato scelto dall’azienda danese Scandinavian Tobacco Company, per la movimentazione dei coperchi per i barattoli del tabacco.

Ora diverse attività altamente ripetitive, che dovevano essere svolte a mano, possono essere effettuate dal cobot UR5, riducendo i costi ma soprattutto evitando la ripetitività dei movimenti da parte degli operai.

Henning Kristensen, un responsabile di linea presso la Scandinavian Tobacco Group, ha affermato di aver scelto questa tipologia di robot, perché “possono essere inseriti senza gabbie perimetrali di sicurezza, per la semplificazione dell’installazione e per la riduzione dei costi rispetto ad altre soluzioni.”

Dalla Grecia all’Islanda, dagli shampoo ai formaggi!

Nello stabilimento Johnson & Johnson di Atene, in Grecia, un robot UR5 ha ottimizzato in modo significativo il processo di confezionamento degli shampoo e dei prodotti per la cura della persona. Il braccio robotico lavora ventiquattro ore su ventiquattro, raccogliendo tre bottiglie contemporaneamente dalla linea di produzione ogni 2,5 secondi, li orienta e li inserisce nella macchina imballatrice.

Impressionante la movimentazione manuale delle bottiglie: 45 al minuto!

Ioannis Ypatidis, il Sales Manager di InnoPro Technologies che ha integrato il robot nello stabilimento greco, ricorda “come l’etichetta non sia stampata sullo stesso lato su tutti i prodotti, per non parlare delle bottiglie che sono di varie forme e dimensioni”. Nonostante tutte queste tipologie differenti, il robot può comprendere caso per caso, grazie a una programmazione molto semplice da effettuare.

“È facile programmare il robot per nuovi compiti” – continua Ypatidis Ioannis – “ogni membro di Johnson & Johnson è in grado di utilizzare il tablet touch screen o semplicemente di afferrare il braccio del robot mostrando così il percorso desiderato di movimento, a seconda della situazione”.

I nuovi modelli UR5 e UR10 sono appena usciti! Aspettano solo di “entrare” nelle vostre fabbriche. Scopri le nuove caratteristiche!

In Islanda, due robot UR5 hanno trovato “lavoro” presso il più grande caseificio del paese, Mjólkursamsalan Akureyri

Il primo braccio robotico UR5 solleva quattro confezioni da 250 grammi di crema di formaggio da un nastro trasportatore e li mette in un vassoio di plastica. Il vassoio è poi trasferito presso l’altro robot UR5 che lo impila insieme agli altri vassoi caricati in precedenza su un pallet.

“I Robot Collaborativi UR5 sono semplici da usare, e non dover costruire una gabbia di protezione attorno a loro è un grande vantaggio “, dice Sigurður Runar Fridjonsson, direttore per il caseificio Akureyri.

A proposito di latticini, in questo video si vede un UR5 alle prese con le scatole dello yogurt

Una 4 stagioni robotica per favore!

In questi giorni la famosa trasmissione televisiva di Rai3, Report, si è occupata della qualità delle pizze nelle pizzerie italiane. Ad essere messi sotto accusa i gestori di alcuni locali e i pizzaioli stessi, noncuranti delle norme igieniche e della manutenzione dei forni per fare le pizze. Chi sicuramente non corre il rischio di finire nell’occhio del ciclone sono i pizzaioli robotici realizzati da ABB che vedete nel video qui sotto.

Eppure uno svantaggio di fronte a tutta questa tecnologia dobbiamo sottolinearlo: queste braccia robotiche sono talmente rapide che elimineranno uno dei piaceri più belli che si prova quando ci si siede a tavola in pizzeria: l’attesa della pizza! ;-)

Robot e Food Packaging, non solo Cibus ma anche bevande!

Abbiamo parlato di uova, di formaggi, di yogurt, di pizza, di tabacco…ma un altro piacere della gola è sorseggiare un buon caffè!

oppure una bella birra fresca!

Bere troppo caffè o troppi alcolici non fa bene alla salute. I nostri robot possono essere programmati, e sono facilmente programmabili, per ogni occasione e per ogni cliente.

Per gli astemi, i minorenni e per chi si deve mettere alla guida, possono servire anche un bicchiere d’acqua!

E’ il momento di mandare in pensione Banderas, i dolci ora li fanno i robot!

A tavola si conclude con il dessert giusto? Speriamo che Antonio Banderas non la prenda sul personale. Ma se il robot del prossimo video si mette ai fornelli per preparare i pancakes, non è escluso che possa sfornare anche i biscotti della nota marca che vede il famoso attore come protagonista ;-)

Vuoi restare aggiornato sugli ultimi trends in materia di robotica, automazione e intelligenza artificiale? Iscriviti alla Newsletter del Blog di Alumotion…è gratis!