BIMU 2014 di Milano – entrano in scena Robot e Macchine Utensili –

Macchine utensili, Robot e Automazione saranno i protagonisti della fiera BIMU 2014 di Milano, ormai alle porte (dal 30 settembre al 4 ottobre).

Noi di Alumotion saremo ospiti di ASP nello stand G37, padiglione 11.

La Bimu 2014 sarà un punto d’incontro tra le ultime innovazioni nel campo dei robot industriali antropomorfi e la PMI italiana.

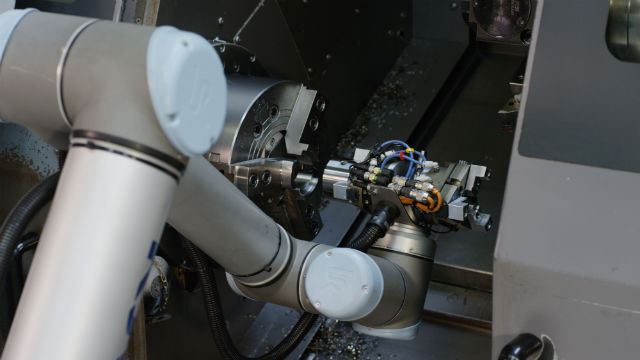

Ma perchè un’azienda medio-piccola dovrebbe investire in un robot antropomorfo industriale? Partendo dai reali problemi quotidiani del mondo del lavoro in fabbrica, evidenzieremo come un’impresa che utilizza torni, presse o frese, possa rendere la propria produttività ancora più efficiente grazie all’utilizzo di pinze per robot, di un cobot, o di un braccio meccanico robotico.

Piccole e Medie Aziende: le domande di tutti i giorni

Grazie alle visite con i clienti, i contatti con i fornitori e le testimonianze dirette che raccogliamo anche durante gli eventi come la Bimu 2014 di Milano, riceviamo una serie di interrogativi che rallentano lo sviluppo della piccola e media impresa.

[highlight dark=”no”]Ascoltare la clientela significa capire prima di rispondere. Comprendere le reali esigenze del lavoro in fabbrica in un mercato del lavoro frammentato e imprevedibile.[/highlight]Ecco le problematiche più significative che abbiamo raccolto in questi anni di contatti.

Infortuni al lavoro: è possibile ridurli al minimo?

Tante ditte, molte di queste le incontreremo alla Bimu 2014, utilizzano torni, presse, macchinari di vario genere, usurati, spesso meno efficienti e meno sicure, rispetto a una volta. Se aggiungiamo il fatto che molte di queste aziende ricorrono a operai non qualificati ma interinali, ovvero ragazzi volenterosi, ma meno esperti di un tecnico qualificato, (sempre più difficili da individuare), il risultato è che

- [highlight dark=”no”]gli infortuni al lavoro stanno diventando la regola e non l’eccezione, complici anche macchinari obsoleti[/highlight]

Esperienza non significa solo maggiore conoscenza di un determinato lavoro, ma anche capacità di evitare infortuni o situazioni di pericolo. Un tecnico qualificato è anche in grado di capire in anticipo quando una pressa o uno stampo possono generare un infortunio. Posture sbagliate, rumori eccessivi per l’udito, incidenti agli arti, problemi agli occhi. E’ possibile evitare questa sorta di “bollettino da guerra” da lavoro in fabbrica? Oltre ad essere un profondo disagio per il lavoratore, è anche un freno per l’azienda e un costo sociale per lo Stato. Ogni anno nel mondo si verificano circa 270 milioni di infortuni sul lavoro con un conseguente costo economico (derivante da spese sanitarie, indennizzi, perdita di produttività, etc.) pari al 4% del prodotto interno lordo (PIL), cioè circa mille miliardi di dollari!

Una produttività frammentata e imprevedibile: i vecchi macchinari sono abbastanza flessibili?

Il rischio di cadere nel luogo comune, quando si parla di produttività moderna, è dietro l’angolo. Però non si parla mai abbastanza di quello che sta succedendo nel mondo dell’industria italiana. Siamo in contatto ogni giorno con realtà che sembrano lavorare su una giostra. Alternano periodi di stagnazione e depressione, a periodi di euforia e di richieste talmente numerose da non riuscire a soddisfarle tutte.

- [highlight dark=”no”]Attrezzare un nuovo impianto per una nuova produzione può richiedere tempi troppo lunghi, con il rischio di perdere la commessa.[/highlight]

- [highlight dark=”no”]Aumentare la produzione in certi casi comporta un decadimento della qualità, con il rischio di perdere il cliente.[/highlight]

La produzione di massa appartiene ormai alla Storia dell’industrializzazione. Ma rivedere i processi produttivi, applicando la filosofia della lean production, ovvero di una produzione snella e più flessibile, non è facile, soprattutto se in azienda le resistenze al cambiamento sono ancora forti e se la fresa o il tornio in dotazione sono pensati per una linea produttiva di massa.

Ormai le produzioni che hanno coperture di anni stanno diventando un ricordo dei “bei tempi”. Tuttavia, se si rimane imbrigliati nella nostalgia di un’industria che non c’è più, si corre il rischio di perdere commesse che hanno una copertura di qualche mese. Sicuramente alla Bimu 2014 prevediamo che verranno affrontate tematiche come queste.

Restare al passo con i tempi, si può farlo senza i robot?

Molti dei nostri clienti fanno lavori da terzisti per grosse aziende che prima di stringere l’accordo, le hanno valutate in base all’ambiente di lavoro, al setup di produzione, alle frese, ai torni o alla rettifica in dotazione. Più un’azienda resta al passo coi tempi, per esempio inserendo nella propria linea robot per la saldatura, pinze robotiche o braccia meccaniche, più possibilità ha di lavorare come terzista per le grandi multinazionali. Per tante imprese è diventato fondamentale mettere in linea alla produzione attuale, specifici e moderni sistemi di controllo che verifichino il 100 % dei componenti.

- [highlight dark=”no”]Purtroppo molte aziende non hanno a disposizione impianti e macchinari all’avanguardia. Il risultato? Perdere commesse importanti, risultare poco competitive.[/highlight]

La piccola e media impresa italiana: c’è spazio per la rinascita?

Infine, un’altra casistica che riscontriamo frequentemente durante le nostre visite, è quella di aziende che hanno investito somme ingenti per un centro di lavoro che non rende come previsto. Molte di queste imprese, pur essendo dotate di macchine utensili come frese, torni, presse, stampi, anche di recente fabbricazione, non riescono a raggiungere gli obiettivi prefissati. Senza un’ottimizzazione del processo lavorativo, magari introducendo macchine robot in grado di trasformare l’intera linea all’insegna di una maggiore automazione, è veramente difficile restare competitivi. Ma anche quando si è sicuri che si potrebbe rendere più efficiente l’impianto automatizzandolo, ci si arena sulla mancanza dello spazio necessario per l’automatizzazione stessa, a causa di scelte errate in fase di progettazione del layout.

- [highlight dark=”no”]Spesso ci sentiamo dire che non c’è lo spazio in fabbrica per automatizzare maggiormente la linea produttiva. La realtà è che si continua a ragionare con gli schemi del passato. Quelli fossilizzati sulla vecchia produzione di massa costituita da macchinari ingombranti e inamovibili.[/highlight]

Saremo ben lieti di parlare anche di questi aspetti durante la fiera Bimu 2014. Ricordiamo che saremo ospiti di ASP nello stand G37, padiglione 11 (dal 30 settembre al 4 ottobre).

Tutte queste problematiche sono indizi di un declino irreversibile? Oppure un’automazione intelligente potrebbe favorire la rinascita della piccola e media impresa italiana?

Robot Collaborativi, leggeri, flessibili, poco ingombranti: la rinascita delle PMI è anche una questione di spazio e sicurezza!

La nostra sorpresa più grande, quando visitiamo i clienti, è constatare la mancata conoscenza delle tecnologie più recenti nel campo dell’automazione industriale. Abbiamo concluso il paragrafo precedente parlando di spazi. L’interrogativo che sovente emerge dagli imprenditori è il seguente: non ho abbastanza spazio in magazzino per inserire un’altra macchina robot, con tutte le protezioni e le gabbie di sicurezza al seguito. Protezioni perimetrali? Gabbie di sicurezza? Sapevate che i robot antropomorfi di ultima generazione rispettano i limiti delle normative legate alla sicurezza in fabbrica?

- [highlight dark=”no”]Il robot collaborativo può lavorare al fianco dell’operatore, in tutta sicurezza, libero e senza gabbie ingombranti (e costose). Con l’ultima generazione (link articolo) di cobot, gli UR5 e gli UR10, la sicurezza al lavoro è ancora più rafforzata.[/highlight]

- [highlight dark=”no”]La Bimu 2014 di Milano può essere l’occasione per vedere insieme a voi come innovare la vostra linea produttiva, insieme a un’automazione moderna, come quella della robotica collaborativa.[/highlight]

Poco ingombranti, molto leggeri

I dubbi non riguardano solo gli spazi ristretti in fabbrica. Altri interrogativi emergono dagli imprenditori, prima di considerare un robot antropomorfo collaborativo. Sono interrogativi molto pesanti, nel vero senso della parola, visto che riguardano il peso delle braccia meccaniche. E’ un retaggio del vecchio modo di concepire la linea produttiva. Una linea composta da macchinari grossi, ingombranti e da utilizzare con estrema cautela. Spesso talmente pesanti da risultare inamovibili. Inserire altri robot industriali che richiedono basamenti o fondazioni, con le relative spese connesse, toglierebbe il sonno a qualsiasi imprenditore.

Quando mostriamo le caratteristiche dei nostri robot antropomorfi, proviamo tanta soddisfazione nel vedere lo stupore dei nostri interlocutori. Rispondono perfettamente alle esigenze della produzione attuale, perchè si possono spostare e sollevare all’occorrenza, attaccandole subito alle altre macchine, senza ricorrere a lunghi e costosi stravolgimenti della linea produttiva.

[youtube id=”MPhhYlIq294″ width=”600″ height=”350″]Intelligenza artificiale evoluta, evoluta anche nella semplicità di utilizzo

Quando sfioriamo il nostro smartphone diamo ormai per scontate operazioni che in passato potevamo effettuare solo di fronte ai computer, alcune di queste perdendo diverso tempo a causa della loro complessità. Eppure il progresso tecnologico è riuscito non solo a miniaturizzare schermi e dispositivi, ma anche a rendere sempre più semplici operazioni una volta dispendiose e complesse. Ci aspettiamo di vedere anche in Bimu 2014 a Milano, una tecnologia tanto evoluta quanto semplice nel suo utilizzo.

Lo stesso processo ha caratterizzato il sistema operativo dei robot collaborativi che proponiamo. Un sistema sempre più semplice da apprendere, oppure, se vogliamo dirlo all’inglese, sempre più user-friendly. D’altra parte se presentassimo ai clienti dei cobot con un’interfaccia dalla curva di apprendimento lunga e ostica, sarebbe un autogoal clamoroso. Nel momento in cui assistono a un auto-apprendimento del robot manuale (basta trascinare le braccia nei punti che vogliamo) lo stupore sui loro volti ci riempie di soddisfazione. Possiamo programmare il giorno stesso le operazioni che vogliamo che vengano svolte.

In un contesto connotato da produzione frammentata e flessibilità del lavoro, non è raro dover cambiare tipologia di lavoro anche nell’arco della stessa giornata. Per adattarsi a questi mutamenti occorre cambiare robot? Bisogna attendere ore per modificare il programma? Niente di tutto questo. Basta trascinare le braccia per adattare la macchina alle nuove attività lavorative. Del resto l’abbiamo detto anche all’SPS di Parma che programmare uno dei nostri robot è un gioco da…ragazzi! ;-)

Precisione, qualità, cura dei dettagli, ma è possibile con un occhio non umano?

Per essere competitivi non serve più la mentalità di una volta, quella ancorata al produrre sempre di più e al minor costo, indipendentemente dalla qualità stessa delle lavorazioni. La qualità del prodotto è la chiave per fare la differenza e fronteggiare la concorrenza.

Hai bisogno di una precisione costante e di livello per 3 turni di lavoro? Noi ti garantiamo sempre 0,1mm.

Devi cambiare la politica di verifica dei pezzi da verifica campione a verifica 100%? Puoi fare in modo che il robot asservi le macchine di misurazione, o dotare il robot stesso di un sensore di misurazione. Abbiamo sviluppato applicativi con rilevatori di onde, di pressione sonora, termocamere, sensori 3D, sensori di visione, sensori di tatto.

Ecco un video che mostra all’opera un cobot dotato di sensori di misurazione. devi verificare i pezzi di produzione? Vuoi testare non un pezzo ma una macchina intera? Puoi farla arrivare alla stazione di controllo, il robot la accende e fa delle misure o delle foto per valutare il funzionamento

[youtube id=”eHxin3186oM” width=”600″ height=”350″]Infortuni al lavoro? Lasciamo fare ai robot il “lavoro duro”!

Abbiamo iniziato questo articolo parlando di infortuni al lavoro. Di quanto siano sempre più frequenti, complici l’assenza di lavoratori qualificati ed esperti ma anche a causa dell’utilizzo di macchinari vecchi, da maneggiare con cautela.

[highlight dark=”no”]Perchè continuare a lavorare con una spada di damocle appesa in fabbrica?Perchè rischiare infortuni o subire lamentele continue a causa di condizioni di sicurezza critiche e malsane?

Gli operai devono inserire pezzi in parti anguste?[/highlight]

L’introduzione dei robot collaborativi in fabbrica è un ritorno di investimento anche per questi, delicati, aspetti. Con la loro agilità, robustezza e precisione (vd paragrafo precedente) si possono dormire sonni tranquilli (non al lavoro ovviamente) ed essere più competitivi.

Nel video si vede chiaramente come il cobot (robot collaborativo) carichi i pezzi vicini all’operatore [highlight dark=”no”]Se leggendo questo articolo ti sei incuriosito attorno a questa tecnologia, contattaci, oppure scegli di venire a trovarci in Bimu 2014 settimana prossima, stand G37, padiglione 11 (dal 30 settembre al 4 ottobre). Parlarne di persona sarà ancora più stimolante![/highlight]Quali utensili puoi mettere in dotazione alle braccia antropomorfe?

Il braccio antropomorfo dei robot collaborativi è realmente efficiente grazie anche alla pinza che si vuole aggiungere alle sue estremità. A seconda del tipo di lavoro che si vuole eseguire infatti, bisogna attrezzare il robot con la pinza più indicata.

Le più comuni e diffuse, sono quelle a ventosa, ad azionamento pneumatico, idraulico, magnetico oppure servo-elettrico. Ma scegliere la pinza più efficace richiede molta attenzione, ecco perchè consigliamo la lettura di questo articolo.

Senza dubbio utilizzare diverse pinze per ogni singola lavorazione, richiede necessariamente l’adozione di un cambio utensili per adattare ogni pinza a seconda dell’operazione che si vuole eseguire. Influendo così sul ciclo della produzione, sul costo e sull’area di lavoro impegnata. Scegliendo una pinza elettrica adattiva, come la pinza Robotiq si possono ottenere:

- Diminuzione tempo del ciclo lavorativo anche del 50%: in tutti i casi in cui, per prendere parti differenti,si deve fare un cambio pinza si ha una perdita di tempo per stop robot, cambio pinza, verifica consensi elettrici, cambio pinza.

- Diminuzione dell’area di lavoro impegnata in officina: con questa soluzione si risparmia lo spazio occupato dal magazzino pinze e dall’attrezzatura necessaria per realizzare il cambio.

- Diminuzione sostanziale del peso al polso del braccio robotico: togliendo i meccanismi necessari al cambio utensili si può alleggerire la massa (alle volte anche di 10 kg!)

Quanta carne al fuoco! Sicuramente non ci mancano gli argomenti, l’esperienza e la tecnologia per offrirvi la possibilità di innovare la vostra produzione. Il periodo delle scuse è finito. Ora tocca a voi decidere :-) Contattateci oppure parliamone insieme, nello stand G37, padiglione 11, alla Bimu 2014!