Nuova generazione per Universal Robots UR5 e UR10 – più importanza alla collaboratività –

Una nuova generazione di robot collaborativi leggeri, flessibili e facili da programmare è arrivata!

Stiamo parlando della terza generazione di UR5 e UR10.

Più reattivi sia nell’avvio che nella ripartenza, grazie ai nuovi encoder assoluti, prestazioni migliorate grazie al numero raddoppiato di I/O a bordo, ancora più semplici da utilizzare, sempre flessibili, leggeri e dalle dimensioni ridotte.

E soprattutto ancora più sicuri. Grazie ad una nuova scheda di controllo, SCB, dedicata solo ed esclusivamente all’aspetto legato alla sicurezza. Una scheda di controllo che si basa su un algoritmo specifico l’UR Safety 3.0.

Un sistema brevettato, che potete trovare solo sui robot di Universal-Robots. Un brevetto validato dall’ente di certificazione TÜV che ha sancito la compatibilità dell’algoritmo con le direttive ISO EN ISO 13849: 2008 PL d e EN ISO 10218-1: 2011, clausola 5.4.3.

La nuova generazione UR5 e UR10 è stata realizzata con un approccio che potremmo definire pionieristico. E’ un nuovo modo di interpretare automazione e protezione: ci saranno nuove funzionalità che permetteranno di regolare i comportamenti dei cobot (collaborative robot) per aumentare la loro sicurezza.

Nessuna novità invece dal punto di vista del ROI (return on investment): adottare i cobot UR5 e UR10 è un investimento non una scommessa.

Anche i nuovi modelli sono stati realizzati tenendo conto dell’importanza per la clientela di questo aspetto. Perché

tutta questa tecnologia sorge da un elemento fondamentale: l’ascolto del cliente.

Innovazioni che nascono dall’…ascolto.

Potrebbe sorprendervi sapere che prima di lavorare su hardware, software e intelligenza artificiale, abbiamo fatto un lavoro basato principalmente sull’ascolto. Alla base di un progetto così importante non può mancare l’ascolto quotidiano con i clienti e con le aziende. Attraverso le visite commerciali, i social media e il blog, cerchiamo di intuire e di cogliere in anticipo, le reali esigenze della piccola e media impresa italiana.

Abbiamo discusso con voi in merito alla condivisione dello spazio lavorativo non con una macchina qualsiasi, ma con un robot, un collega in grado di migliorare produttività ed efficienza, ma che deve essere conosciuto, proprio come i colleghi in carne ed ossa.

Non vogliamo nasconderci. L’innovazione, il cambiamento, la trasformazione, generano entusiasmo e scetticismo allo stesso tempo. E’ per questo che consideriamo il dialogo con i clienti come qualcosa di vitale per la nostra e la vostra attività.

Lo scetticismo nasce soprattutto da un confronto tra i robot collaborativi di ultima generazione e i vecchi robot industriali, in grado di soddisfare le richieste del modello di produzione di massa ma meno flessibili. Il timore di eventuali incidenti sul lavoro, con tutte le conseguenze che essi comportano, tirano il freno a molti imprenditori che non conoscono nei dettagli le caratteristiche dei robot collaborativi. E’ giunto il momento di vederli in modo approfondito.

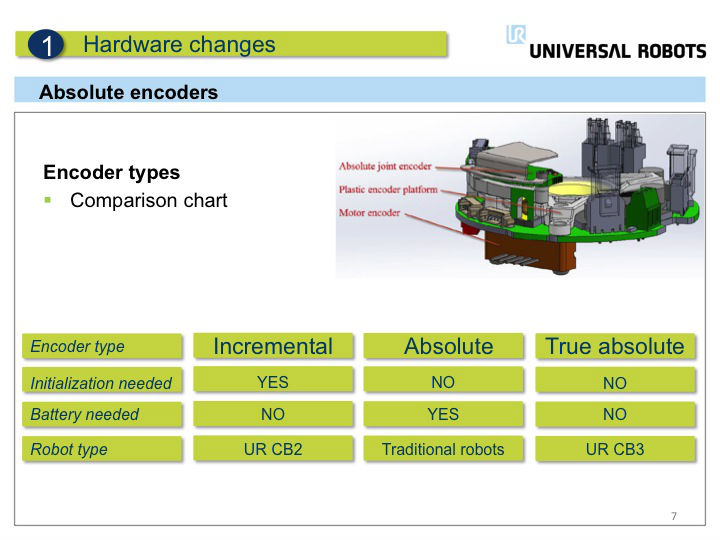

L’encoder assoluto

Dicevamo che dal punto di vista estetico i nuovi Ur5 e Ur10 sono simili ai modelli precedenti, d’altra parte è all’interno del braccio robotico stesso, nonché nel controller, che si nascondono una serie di nuove sorprendenti funzioni.

L’encoder ė il trasduttore che permette di riconoscere la posizione angolare dei giunti del robot. Cercando di semplificare ė costituito da un disco forato che ruota con il movimento del giunto e da un sensore ottico che conta il numero di fori che passano, incrementando il conteggio in senso orario e decrementandolo in senso antiorario. Per questo motivo viene chiamato incrementale. Il conteggio inizia all’accensione dell’encoder e si perde al suo spegnimento, quindi se muoviamo il giunto senza alimentare l’encoder perdiamo il riferimento di posizione.

La tecnologia che sarà impiegata nei nuovi modelli viene definita assoluta. Sul disco non ci sono più fori ma scritte simili a codici a barre pertanto ogni posizione angolare ė riconoscibile senza necessità di un conteggio.

Esistono diversi modelli di encoder assoluti, da quelli che tengono memoria della posizione grazie ad una batteria tampone a quelli con la lettura della posizione assoluta grazie a codici a barre. Questi ultimi si chiamano true absolute encoder e sono quelli che verranno montati sui nuovi giunti.

I Vantaggi dei nuovi Encoder Assoluti

L’accensione del robot sarà pressochè immediata, tramite un processo di start-up automatico che non necessita di batterie. Da sottolineare che se durante il lavoro il robot dovesse perdere l’alimentazione, la ripartenza sarà immediata non essendo più necessaria la ricerca degli zeri. Questo aspetto semplificherà l’utilizzo del robot anche quando viene integrato con altre macchine, perché la ripartenza sarà gestita autonomamente dal robot stesso.

Questa innovazione ha comportato l’aggiornamento della scheda di controllo integrata che avra un nuovo connettore per la comunicazione interna RS485.

UR Safety 3.0: Robot Sicuri, ancora più Sicuri

Il sistema di sicurezza brevettato “UR safety 3.0” della nuova generazione UR5 e UR10 è la novità più importante.

Le impostazioni di sicurezza ora possono essere regolate in funzione dello specifico contesto lavorativo.

Il nuovo sistema di sicurezza ora dispone di 2 modalità di funzionamento: una normale e una più restrittiva che possono essere utilizzate entrambe anche in uno stesso programma di lavoro.

Questa funzione si rivela particolarmente utile in tantissime situazioni lavorative. Per esempio quando un tecnico entra nella cella di lavoro che ospita il robot, si potrebbe farlo funzionare in modalità ridotta, per poi farlo riprendere a pieno regime quando il tecnico esce dalla cella. Un altro esempio? Il robot può funzionare tutta velocità all’interno di una macchina CNC, e quindi la velocità ridotta al di fuori.

Per ottenere questa nuova funzionalità il nuovo controllo di sicurezza brevettato controlla in real time otto parametri in contemporanea:

- Posizione giunti

- Velocità giunti

- Posizione TCP (tool center point) tipicamente la mano di presa

- Orientamento del TCP

- Velocità TCP

- Forza TCP

- Quantità di moto

- Potenza istantanea del robot

I settaggi di sicurezza sono garantiti da un canale ridondato e possono solo essere modificati in un’apposita area di programmazione protetta da password.

Ogni combinazione di settaggio di sicurezza genera una chiave software di riconoscimento, una specie di codice a barre che definisce in modo univoco quella particolare configurazione di comporamento del robot nell’area di lavoro. Questa chiave software può essere inserita nella documentazione di analisi dei richi al fine di evitare che qualcuno modifichi in modo improprio il comportamento del robot in cella.

Tutte queste nuove funzioni di sicurezza sono in categoria di sicurezza PLD e certificate dall’organo di validazione TÜV.

Queste innovazioni consentiranno al robot di:

- verificare a in autonomia la correttezza del carico al polso e la modalità di installazione (pavimento-parete-soffitto)

- limitare i movimenti massimi di ciascun giunto

- settare dei piani virtuali nello spazio di lavoro, sorpassati i quali, verranno modificate le impostazioni si sicurezza (vedi immagine accanto)

UR Safety 3.0, sicurezza certificata TÜV

I clienti cercano prodotti dal rapporto qualità/prezzo conveniente ma non sono disposti a risparmiare su affidabilità e sicurezza. Per offrire ancor più garanzie sotto questo profilo, i nuovi modelli UR5 e UR10 sono stati certificati TÜV.

TÜV, per essere precisi TÜV NORD, è un ente certificatore bavarese che fornisce supporto alle aziende in ambito di validazione industriale, e non solo in questo settore. Grazie agli esperti di TÜV è possibile effettuare una serie di test, controlli e collaudi per allineare un prodotto o un sistema aziendale agli standard previsti dalle normative nazionali e internazionali.

Una volta superato i test di certificazione TÜV, l’azienda potrà inserire il marchio di certificazione sui vari prodotti in commercio e sui materiali relativi alla comunicazione aziendale (brochure, confezione, web, pubblicità).

Iter di certificazione TÜV

Prima di ottenere la certificazione TÜV, un prodotto deve superare un iter di 3 fasi:

- Si deve verificare che il prodotto sia conforme alle norme e ai protocolli nazionali e internazionali

- Vengono valutati tutti i processi relativi ai sistemi di qualità dell’ente

- Una volta ottenuti la certificazione ed il marchio relativo, vengono effettuati interventi periodici per monitorare il mantenimento dell’efficienza dei prodotti e del rispetto della certificazione stessa

Altre novità più tecniche

Con il nuovo controller si potrà beneficiare di un numero raddoppiato di I/O digitali che ora diventano 32 di cui 16 configurabili sia come segnali digitali che come segnali di sicurezza,

Il cabinet avrà un nuovo design cosi come il controller interno che sarà equipaggiato con morsettiere a connettore.

Innovazione e semplicità di utilizzo

E’ grazie al feedback dei clienti di tutto il mondo che la nuova generazione di robot ha potuto migliorare ulteriormente un prodotto già valido.

“Siamo l’unico produttore di braccia robotiche leggere che ha una lunga esperienza in una vasta gamma di applicazioni industriali. Abbiamo lavorato sodo per integrare i feedback da parte dei clienti nello sviluppo dei nostri prodotti”

Spesso le innovazioni in campo tecnologico sono accompagnate dalla complessità nell’utilizzo delle stesse. Non è il caso dei robot collaborativi UR5 e UR10. Ancora una volta Universal Robots ha voluto coniugare tecnologia con semplicità.

Nonostante i nostri robot vengano impiegati anche all’interno di fabbriche di importanti multinazionali come come Bmw e Volskwagen, il target di questi robot rimane la piccola e media impresa in cui viene richiesta un’elevata flessibilità e una facilità nella loro programmazione in modo tale da ridurre tempi e costi.

I nuovi UR5 e UR10 sono:

- più veloci

- più adattabili a seconda del contesto lavorativo

- garantiscono un rapido ritorno dell’investimento

- semplici da programmare e leggeri da spostare

- più sicuri